电子管理看板 赋能生产车间智能化的“中枢神经”

在现代化生产车间中,信息流的实时、准确与可视化传递,是提升效率、保障质量、优化决策的关键。传统纸质看板、公告板等方式已难以满足快节奏、高精度的生产需求。在此背景下,电子管理看板作为一款融合了硬件显示与软件管理的应用,正以其强大的数据整合与实时展示能力,成为驱动车间数字化、智能化转型的核心工具之一。

一、电子管理看板的核心功能与优势

电子管理看板本质上是连接企业信息系统(如MES、ERP、WMS)与生产现场的可视化终端。其核心应用主要体现在:

- 生产进度实时监控:看板可动态展示各生产线、工作站的生产计划、实际产量、达成率、节拍时间等关键指标。管理者与操作员一目了然,便于及时发现瓶颈、调整节奏,确保订单准时交付。

- 质量状态透明化:实时显示产品合格率、不良品数量、缺陷类型分布等质量数据。一旦出现异常,看板可即刻报警并提示问题点位,推动快速响应与根源分析,有效防止批量性质量问题。

- 设备运行状态管理:集成设备联网数据,展示关键设备的运行状态(运行、停机、故障、保养)、利用率、OEE(全局设备效率)等。实现预测性维护,减少非计划停机。

- 物料与库存可视化:显示生产线边物料消耗情况、库存水位以及物料需求信息,与仓储系统联动,指导精准配送,避免生产线因缺料停滞。

- 安灯系统与异常管理:当生产线出现设备故障、品质异常、物料短缺等问题时,操作员可通过终端一键呼叫,看板立即显示报警位置、问题类型及响应状态,实现快速协同处理。

- 绩效与目标管理:展示班组、个人的生产绩效、效率对比、目标达成情况等,营造公开、公平的竞争氛围,激发员工积极性。

其相较于传统方式的优势在于:信息实时更新、展示形式多样(图表、动画)、数据源头统一、可远程访问、易于集成扩展。

二、在车间的典型应用场景

- 装配线看板:在汽车、电子等装配车间,大型电子看板悬挂于生产线末端或关键节点,滚动显示当前车辆或产品的装配状态、所需零件清单、工艺指导动画以及实时质量检测结果。

- 精益生产单元看板:在推行精益生产的单元化制造区域,电子看板替代了传统的卡片式看板,动态管理生产指令(“何时生产什么、生产多少”),实现更精准的“拉动式”生产。

- 指挥中心大屏:在车间中控室或经理办公室,通过多块屏幕组成的电视墙,综合展示全车间的生产概览、关键绩效指标(KPI)仪表盘、能源消耗、安全监控等,为管理层提供决策支持。

- 移动终端与工位看板:操作员通过工位旁的触摸屏或手持PAD,接收个人任务、查看作业指导书、上报工时与异常,实现了人机交互的精细化。

三、背后的科技支撑:应用软件是关键

电子看板的“硬实力”在于屏幕,而真正的“软实力”和大脑在于其后台的应用软件。一款优秀的电子管理看板软件通常具备以下特性:

- 强大的数据接口能力:能够轻松与MES、ERP、PLC、数据库等多种数据源对接,实现数据自动采集。

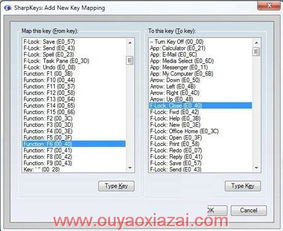

- 灵活的视觉设计器:提供丰富的模板、组件(图表、数字标签、动画图标)和拖拽式编辑界面,让非IT人员也能快速自定义看板布局与内容。

- 实时数据处理与推送:采用WebSocket等实时通信技术,确保数据变化能在秒级甚至毫秒级反映到前端看板上。

- 多终端适配与云端部署:支持在LED大屏、液晶电视、电脑、平板、手机等多种设备上显示,并可部署于本地服务器或云端,实现随时随地访问。

- 权限管理与安全可靠:具备完善的用户角色与数据权限管理,保障信息安全;系统稳定,能够7x24小时不间断运行。

四、实施效益与未来展望

成功部署电子管理看板,能为生产车间带来显著效益:生产效率提升(减少等待与寻找时间)、质量缺陷率下降、设备综合利用效率提高、管理成本降低、以及形成基于数据的持续改进文化。

随着物联网、5G、人工智能与大数据分析的深度融合,电子管理看板将变得更加智能:从“展示发生了什么”进阶到“分析为何发生”并“预测将要发生”,甚至能自主给出优化建议。例如,通过AI算法分析生产数据,预测设备故障风险并在看板上提前预警;或根据实时负荷动态优化生产排程并可视化推送给相关岗位。

###

电子管理看板已不再是简单的信息显示屏,而是连接物理世界与数字世界、驱动生产现场透明化与智能化的“中枢神经”。它以科技软件为核心,将海量数据转化为直观洞察,让每一位车间参与者都能在正确的时间获取正确的信息,从而共同推动制造企业向高质量、高效率、高柔性的智能制造目标稳步迈进。

如若转载,请注明出处:http://www.51aiwoba.com/product/43.html

更新时间:2026-02-28 13:41:46